これから刃物の研ぎを始めたいという人を対象にしています。 なかでも、数学や情報処理技術や計算は得意だがこれまでチャンスがなくて 刃物を研いだことがないひと、 あるいは、手を使った工作の経験はあるが、切削加工は馴染みが薄いというひとには、 特にこの文書が役立つかもしれません。

また包丁はよく使うが、研いだ事は一度もない、 という人にも役立つかもしれません。

じつは、研ぎはさほど時間も手間もかかりません。 新しいのを買って来るよりも研ぐほうが遥かに手軽で時間も手間も それにお金も節約できます。 しかし、もっとも重要なのは、 その場で用途にあった刃を自分でつける事ができる点です。 刃物の種類はもちろん、切る対象や切り方によって最適な刃は異なります。 これこそが研ぎを習得する究極にして最大の利点なのです。

ただし、私よりうまい人は対象外です。 たとえばむこうが透けて見えるカンナくずが出せるとか、 毛に横から当てただけで刃が食い込むとか、 買って来たドリルの刃は自分で研いでから使うとか、そういう人は この文書に用はありません。 各自で精進してください。

研ぎ始めるまえに、刃物が切れるとはどういうことか、 というテーマを考えておきましょう。

ものに刃を当てて力をかければ切れる。それは自明であり、 わざわざ考察するに値しないと思うかも知れません。本当にそうでしょうか? ハサミでヒモを切る操作と、包丁でとうふを切る操作。 カッターナイフの先端で机に置いた紙を切るのと、 テーブルウェアでステーキを切る事。 あるいは、刃を当ててそのまま押し切る操作(鉋など)と横に滑べらせる操作 (刺身包丁など)は果たして同じ種類の出来事でしょうか? つまり切断といっても様々な種類の仕組みが、その裏にある事が 判ると思います。 では、 何がどう違うのか? あるいは、そこにはどんな力学が働いているのでしょうか?

様々な切断操作を見ると、そこには全てに共通して言える事があります。 それは、刃先が鋭い程、切断はうまくいくという事です。 これがあらゆる切断操作について成り立ちます。 たとえとうふであっても、刃先は鋭いに越した事は無い。 鋭い方が、切断に必要な力は少なく、切断面もきれいになる。 これは通常の刃先に限らず、パン切り包丁やノコギリについても言える事です。

刃先の鋭さが重要だとして、切断においてそれがどう働くのでしょうか? これは、刃先が対象物に与える圧力に関係があります。 太い刃先は細い刃先に比較して、同じ力をかけても小さい圧力しかうまれない。 このために太い刃先は鋭く加工された刃に劣るのです。 つまり切断とは、ごく小さい部分に対象物の強度を超える圧力がかかることで 生じる破壊現象です。 破壊がごく小さい範囲に限定されて起きれば、それはきれいな切断面を 意味します。 大規模に破壊が発生すれば、細胞が押し潰される事で食材の持ち味は 失われ、木材の美しさは発揮されず、材料に加工時の大きな応力が残留して 熱処理時に変形します。 切れない刃物が役に立たない理由がこれです

対象物がごく薄い、あるいは細いものであれば、 切断は刃先における微細な破壊が発生した時点で終了です。 このようなものの切断には、刃先の鋭さ、 つまり刃先の曲率半径が十分に小さく加工されている事だけが 性能として影響することが予想されます。 しかし、多くの場合は、刃はその先へずんずんと切り進んでいく必要があります。

刃の角度もしくは厚みと、 刃面の粗さがここで問題になってきます。 刃は切断対象をおしのけて前進し、切断対象は変形しながら刃面に沿って 押し退けられていきます。 このとき、必要な変形量が少なく、刃面との摩擦も小さい方が、 前進に必要な力は少なくて済むわけです。 カボチャをデバ包丁で切るのと薄い菜切包丁で切る違いは主にこの差に起因します。

これが全てではありませんが、 おおむね、刃物が切れるとはこのような現象であると理解しておくと、 あとは、それを実現するためにどのような刃を作ればよいのか、 という事を考える手助けになるでしょう。

切断を実現すべく成形された、硬いものならば何でも刃として役立ちます。

それは、昔は石でした。 今も、極限の切断が求められる分野では石の刃が用いられています。 ダイヤモンドです。 しかし、石を加工するのは大変です。 特に、それを薄く滑らかに加工する事は非常に困難です。 そこで刃先の性能では劣るが加工性に優れる金属が用いられるようになりました。 中でも鋼すなわち鉄-炭素合金の性能は傑出しています。

ここで、鍵になる材料の性質に関する概念が一つ 出て来ました。 それは硬さです。

硬さとは何でしょうか。硬いものは軟らかいものと何が違うのでしょう? 硬いものは、力をうけたときの変形量が少ない。 これは鋭い刃先を維持するために絶対に必要な性質です。 切断時に刃先には大きな力がかかります。 その時変形してしまうと、鋭い刃先を維持できません。 大きな力をうけても変形、破壊しない材料が刃には望ましいわけです。

もし変形しないとしても破壊してしまっては元も子もありません。 変形せずにいきなり壊れてしまうものは「脆い」と言われます。 要約すると、硬くて強い材料が刃にぴったりです。 なかなかそういう都合の良い材料はありませんが。

以下、この文書では特に断らない限り、 刃の材料として鋼すなわち鉄-炭素合金あるいは それを基にした特殊鋼を仮定します。

刃先の曲率をできるだけ小さく成形する事が まず必要というわけですが、具体的にどれくらいまで 小さくすればよいのでしょうか?

最低限5マイクロメータ以下であることが求められるようです。 普通は3マイクロメータ以下が望ましいとされています。 なお、替え刃カミソリの刃先曲率は0.3マイクロメータに 調整されているとのこと。

刃先を成形するためには、それよりも硬い材料で刃先を研削せねばなりません。 よく使われるのは酸化アルミニウム、炭化ケイ素、ダイヤモンドなどです。 その微粒子を固めたものが砥石です。 粒の物質とサイズで砥石の種類が分かれるわけです。 粒のサイズが大きければ、いっぺんに削れる量も多くなりますが、 刃先は波うってデコボコになり、キレイに成形されません。 そのデコボコ加減はおおむね、粒の寸法で決まるといっていいでしょう。

砥石の番手の表記は 1インチにその粒が何個並ぶか、という表記です。 #1000なら1000個ですから一個の直径が 0.0254 ミリすなわち 25.4マイクロメータ です。 ここから先はやや適当な計算ですが、 研ぐ時に粒の半分が刃にめりこむとして、その寸法は12マイクロメータです。 これが刃先にそのまま出るとすると、 半径5マイクロメータくらいの刃先になりそうです。 力をうまく加減すれば3マイクロメータくらいはいけそうですね。 #5000 なら粒の寸法は 5マイクロメータ #10000なら 2.5マイクロメータです。 カミソリ的な切れ味を狙うと1マイクロメータ以下が必要に なりますが、そのためには目安として #10000 以上の番手の砥石が必要という事が判るわけです。

刃先が10マイクロメータ以上に太れば刃物とは言いがたい存在と なってきますが、そのあたりから研ぐとなると、 #1000 あたりから始めるとすぐに刃がついて効率が良い、という事も判ります。 最低限、切れるだけということなら #1000 を使え、といわれる事情は このあたりにあります。

ただ、この番手というのは案外当てにならないもので、 A社の #1000と B社の #1000 では、やはり粒の寸法も違うし、 粒の分布も違うわけで、そうなればつく傷の加減も 刃先のできも違ってきます。 前の番手の研ぎ跡を消しながら細かい番手にあげていくわけですが、 このとき番手をどれくらい開けるといい、 みたいな一般論は製品に依存するのでなかなか難しいところです。

刃の硬さでいうと、 地の鉄炭素合金組織は酸化ケイ素(石英)よりやや軟らかい、 という硬さですが、 ある種の特殊鋼に含まれる炭化物は、アルミナや 炭化ケイ素結晶と同等以上の硬さがあります。 このため、そのような炭化物を多く含む鋼種を、 通常の研磨材で研ごうとすると、 あまりうまくいかない場合もあります。 そんな鋼種も苦もなく研げるのがダイヤモンド砥石です。 ただし、ダイヤモンド砥石の研ぎ目は普通の砥石に比べて 深く掘れるので同じ番手でも同じ傷にはなりません。 また、シンプルな炭素鋼の刃が一番切れ味が出る、 といわれる理由がこのあたりにあります。

砥石といっても石として、ではなく どちらかというと切削工具として考えると使い方が飲み込みやすいと思います。 石だとすると、刃を整形するためには力任せにこすりつける しかないような気がしますが、切削工具ならば、 押しつけるよりはそぎとる操作が肝心です。

これは良い砥石ほど言える事で、 ダメな砥石はたしかに単なる石ころと似たような感じかもしれません。 つまりいくらやっても刃が削れず、 焦って要らぬ力が入って刃がへんてこな 形になっちゃうわけです。 良い砥石はあまり押しつけなくても どんどん削れます。

砥石に押しつけない、という事を強調する理由は それによって刃が変形したり、刃と砥石の角度が狂ったりして、 思ったとおりの形にならないからです。 まずは刃物の重さだけで砥石の上を滑べらせてみて、 そこに少し力をのせてみる、という過程で、 正確に削れて能率も良い、というポイントを探してください。 どこが削れているか、をみるのにマジックで刃を塗っておくのも 最初は判りやすくて良いと思います。

とにかく砥石が鉄をそぎとる感覚を掴む事が肝心で、 これが判らないと結局、砥石の上で刃を動かしていても どこがどうけずれているのか皆目判らず、 ちっとも刃がつかないどころか、 変なところが削れた刃は変な形に変形してしまって、 やらないほうがマシという結果に陥ります。 もっとも最初からうまくいくわけがないわけで、 あまり構える必要はないのですが。

研ぎが刃の先端まで到達したら、研いでいる面の反対側に、 ササクレができます。 俗に「バリ」と言われるもので、 これが出たらその番手の研ぎは終了です。 砥石の番手をあげる時は、 まえの番手の研磨材や 除去されたバリが上の番手の砥石面に残ったりすることのないよう、 砥石や刃をよく洗ってください。

刃の断面形状にはいくつか種類と用途があります。

左はよくある一般的な研ぎ方。中は左の発展で、先端のわずかな部分(数マイクロメータから 数十マイクロメータの幅)で角度をつけたもの。 右は滑らかに角度が変化するもので、 蛤刃といって、切れ味と頑丈さをあわせもつ具合の良い刃ですが、 正確に思った形状にするのは、曲面だけにかなり難しいものがあります。

中は小刃どめ、などといって、日本では昔から切れ味と刃もちを両立させる、 優れた研ぎ方として知られています。 近年、西欧でも micro bevel として一部で知られるようになりました。 一旦、左のように研いでから、先端だけに角度をつけてごく軽く 砥石を当てます。

小刃どめと、蛤刃は奥に切り進んだ時に、切断対象物が刃面にくっつきにくい形状を しているのも、切れ味に貢献しています。 一般に、刃物は先端の鋭さ以外に、切り進んだ時に出る削りカスを どうするか、といった問題をクリアしないと、望ましい性能を発揮することはできません。

また、番手の細かい砥石は刃先を十分小さな曲率半径にする事だけでなく、 面を滑らかに仕上げる事で、切り進む抵抗を少なくする事にも貢献します。 もっとも、貼りつきやすい対象物はあまり滑らかにしない方が 切りやすかったりもします。

刃先の角度は、一般的な木工用途なら30度から40度が望ましいと言われています。 私のナイフは30度、包丁は20度で研ぎ30度で小刃どめしています。

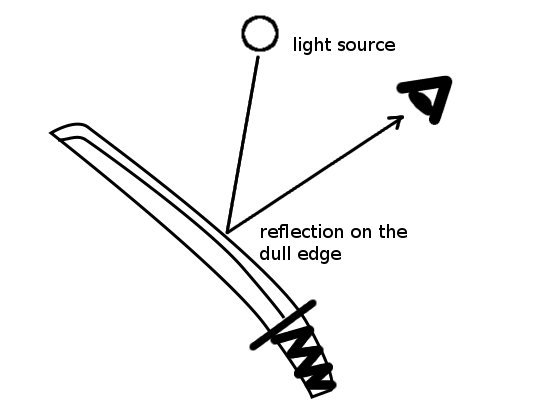

刃先の曲率半径は、ハロゲン電球や直射日光のような強い点光源を刃正面から 当てるとよく判ります。 ピッカリ光る筋が見えたら10マイクロメータ以上。 筋が見えなければ1マイクロメータくらいでしょうか。 このやり方は万全ではありませんが、 大抵の刃のダメージを見ることができますし、 どの部位がどれくらい切れないかも 特に器具を使わずに視覚的に判るのが優れています。

ルーペや顕微鏡があると、刃かけや刃まくれを見るのに便利ですが、 それくらいは先の直射日光法で判りますから、 必要というものではありません。